Dec 20-2017

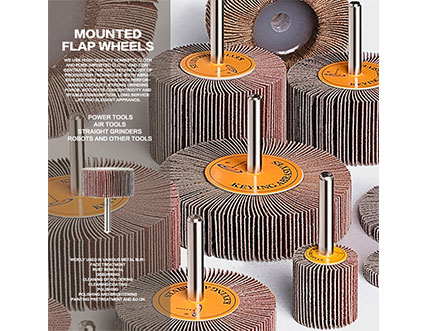

Os discos de aba, também conhecidos como discos de aba de lixa, rebolos de tecido de areia, são compostos de várias peças de folha de pano de areia coladas e dispostas de maneira sobreposta em forma de leque em uma bandeja. O ângulo de ligação entre cada pedaço de pano de areia e o plano da bandeja é de 10 °-30 °. O novo arranjo de pano de areia pode fazer o ângulo de corte atingir o máximo quando a roda de pano de areia é usada para moer e polir a peça de trabalho, garantindo o consumo síncrono do material de base e material abrasivo da roda de pano de areia, Melhorar significativamente a resistência ao desgaste geral e a eficiência de moagem da roda de pano de areia dos discos flap plano e prolongar a vida útil da roda de pano de areia.

A roda de pano de areia plana calcinada é feita calcinando o corindo marrom de primeiro grau a uma alta temperatura de mais de 2.000 graus Celsius, o que torna o corindo abrasivo mais duro e afiado. Sua força de moagem e resistência ao desgaste são uma a duas vezes a da areia comum, melhorando muito a eficiência do trabalho dos operadores e tendo um desempenho de custo mais óbvio. Atualmente é favorecido pelo mercado. O pano de areia é feito de materiais importados, e o pano de areia é disposto em pequenos pedaços em forma de leque uniformemente distribuído para garantir o melhor efeito de moagem. O tamanho do grão varia de 36 # a 600 #, com 60 # e 80 # sendo os mais comuns. Tem um diâmetro de 4 "-7" e é instalado em máquinas de polimento angulares para moagem e acabamento de soldas e rebarbas na borda da peça de trabalho. Pode ser trocado com rebolos em forma de tigela de resina e tem as vantagens de boa elasticidade, alta eficiência, boa dissipação de calor e baixo ruído.

O revestido em forma de tigelaFerramentas abrasivasFeito de pano de areia calcinada de alta qualidade, pois o material abrasivo através de processamento especial é instalado em máquinas de polimento angular elétricas ou pneumáticas, adequadas para acabamento e moagem de ferro e metais não ferrosos, aço inoxidável, pedra e plástico, bem como moagem de soldas e rebarbas em peças estampadas. Pode ser usado de forma intercambiável com rebolos em forma de tigela de resina. As persianas têm as vantagens de alta elasticidade, boa auto-afiação, alta eficiência de moagem, boa dissipação de calor, baixo ruído e longa vida útil. Pessoas de todas as esferas da vida atribuem grande importância ao poder da tecnologia. De governos e sociedade a empresas e fábricas, sua atenção está aumentando, e o investimento em inovação tecnológica também aumentou significativamente. Por muito tempo, o desenvolvimento de empresas de moldes mudou gradualmente devido à escassez de investimento tecnológico, perda de talentos e instalações atrasadas. A atual tecnologia de produção digital iniciou uma batalha para estimular a vitalidade.

Através de experimentos de aplicação a longo prazo, foi demonstrado que a tecnologia de produção de moldes digitais pode efetivamente melhorar o nível de design dos moldes, encurtar o tempo do projeto para a produção, encurtar o ciclo de produção de moldes, e melhorar a qualidade dos moldes. Devido às vantagens acima, a tecnologia de produção de moldes digitais tornou-se gradualmente a tecnologia convencional no campo de produção de moldes automotivos. A chamada tecnologia de produção de molde digital refere-se à aplicação de tecnologia de computador ou tecnologia auxiliada por computador no projeto de molde e processo de fabricação.

Por exemplo, a experiência bem sucedida de aplicar tecnologia auxiliada por computador em empresas de moldes automotivos, a tecnologia de produção de moldes automotivos digitais inclui principalmente considerar e analisar a capacidade de fabricação durante o projeto para garantir o sucesso do processo. Tecnologia auxiliar para design de superfície de molde e desenvolvimento de tecnologia de design de superfície inteligente. No processo de fundição de análise assistida por CAE e simulação de estampagem, prever e resolver possíveis defeitos e problemas de formação.

As empresas de moldes de fundição precisam transformar seus mecanismos, desenvolver produção especializada, aumentar a consciência do mercado e promover o ajuste da estrutura industrial da indústria de moldes de fundição. No passado, sob a economia planejada, as grandes empresas tinham oficinas de moldes com forte capacidade de fabricação e força técnica, o que representava uma proporção considerável do valor de saída do molde. Exceto por um pequeno número de peças padrão compradas externamente, a maior parte do trabalho foi concluída por fábricas de moldes, resultando em baixa especialização e padronização.